Конфигурации и виды поковок:

| Наименование | Эскизы поковок | Граппа сталей | Размеры, мм |

|---|---|---|---|

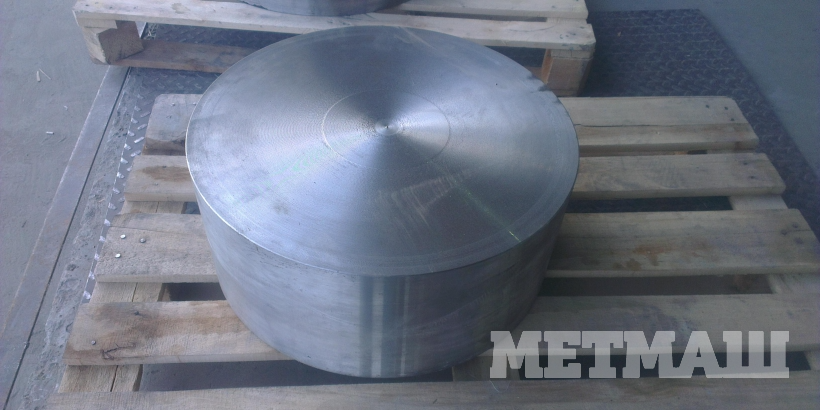

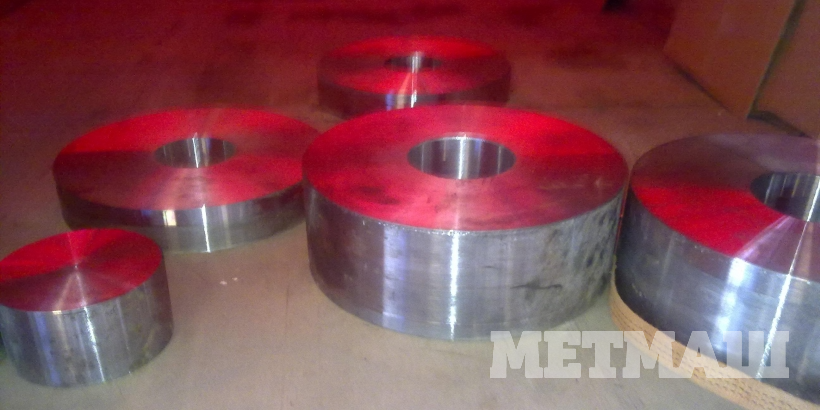

| Диски сотверстием ибезотверстия |

|

Конструкционные |

D < 2000 H =" 50–1200 |

|

Инструментальные Коррозионностойкие Высоколегированные |

D < 2000 d =" 130–400 H =" 50–1200 |

Нормативный документ на профиль и технические требования на поковоки с отверстием и без отверстия:

ТУ 14-1-1530-75; ГОСТ 8479-70; ГОСТ 25054-81 ОСТ 108.109.01.92, ОСТ 26-01-135-81, ОСТ 108.030.113-87, ТУ 108.11.937-87, ОСТ 5Р.9125-84и другим стандартам.

Нормативный документ на химсостав - поковоки с отверстием и без отверстия:

ГОСТ 1050-88; ГОСТ 4543-71; ГОСТ 5950-2000; ГОСТ 5632-72 и другие по соглашению

Дополнительно по требованию потребителя, поковки сдаются на испытания:

- проба по Бауману,

- проверка на флокены,

- проба на загиб,

- макро- и микроанализ структуры стали,

- УЗК и перископический контроль,

- определение величины остаточных напряжений, предела текучести при рабочих температурах,

- определение величины зерна,

- определение ударной вязкости при рабочих и отрицательных температурах и др.

Марки стали поковок дисков с отверстиями и без отверстий:

- Сталь конструкционная углеродистая качественная марок 15, 20, 25, 30, 45, 55 и др. Применяется в цементуемых деталях для длительной службы при температурах до 350 °С.

- Стали конструкционные легированные, марганцовистые марок 09Г2С, 10Г2, 40Г, 50Г, 50Г2, 65Г. Применяются для производства: валов, шестерней, втулок подшипников, дисков трения, шатунов, валов шлицевых, шпинделей, ободов маховиков, кривошипов, валиков распределительных, коленвалов газовых двигателей, дизелей, а также других деталей, к которым предъявляются повышенные требования износостойкости и прочности. Крепежные и другие детали, работающие под давлением при температуре от -70 °С.

- Стали конструкционные легированные, хромосодержащие марок 15Х, 20Х, 35Х, 40Х, 50Х и др. Используются для производства цементуемых деталей (обойм, втулок, гильз, шестерней, рычагов, плунжеров, дисков), к которым предъявляются высокие требования поверхностной твердости при невысокой прочности сердцевины. Также, из сталей данных марок производятся детали, работающие в условиях износа при трении.

- Стали конструкционные легированные, хромокремнемарганцовые марок 25ХГСА, 30ХГСА, 35ХГСА, 35ХМ, 40ХФА, 40ХН. Применяются для деталей, подвергаемых улучшению и работающих при температуре до 200°С: осей, зубчатых колес, валов, корпусов обшивки, фланцев, лопаток компрессорных машин. Также, используются в крепежных деталях, работающих при низких температурах; ответственных сварных конструкциях, толкателях, рычагах, работающих при знакопеременных нагрузках.

- Стали конструкционные легированные, хромокремнистые марок 9ХС, 38ХС, 40ХС. Применяются при производстве улучшаемых деталей небольших размеров, к которым предъявляются высокие требования упругости, прочности, износостойкости (муфты, валы, шестерни, пальцы и др.).

- Стали конструкционные легированные, хромомарганцовые марок 12Х2Н4А, 12ХН3А, 14ХГСН2МА,18ХГТ, 20ХГР, 20ХН2М, 25ХГТ, 30ХГТ. Используются в производстве цементуемых и улучшаемых деталей ответственного назначения, работающих под действием ударных нагрузок, от которых требуется повышенная поверхностная твердость, вязкость и прочность сердцевины.

- Стали конструкционные легированные, хромомолибденованадиевые марок 9Х2МФ, 12Х1МФ, 35ХМФА, 40ХМФА. Используются в шатунах, валах шлицевых, штоках, крепежных деталях трубопроводов, работающих при температуре до 400 °С.

- Стали конструкционные легированные, хромоникельмолибденованадиевые марки 38ХН3МФА. Применяются в тяжелонагруженных ответственных деталях, работающих при температурах до 400 °С.

- Стали конструкционные легированные, хромоникелевые и хромоникельмолибденовые марок 12ХН3А, 20Х2Н4А, 20ХН3А, 30ХН3Ф, 34ХН1М, 38Х2Н2МА, 38ХН3МА, 40ХН, 40ХН2МА, 45ХН, 50ХН. Применяются: в ответственных нагруженных деталях, к которым предъявляются повышенные требования прочности и вязкости, подвергающиеся динамическим и вибрационным нагрузкам (валы-шестерни, муфты, валы, оси, шатуны, болты, рычаги, шпиндели, зубчатые колеса, цилиндры, штоки); в тяжелонагруженных деталях (кулачковые муфты, шатуны, клапаны, крышки шатунов, клапаны, диски, шестерни, коленчатые валы. Также используются в валках рельсобалочных и крупносортных станов для горячей и холодной прокатки металлов.

- Стали жаропрочные релаксационностойкие, хромомолибденовые марок 30ХМ, 35ХГСА, 38ХМА. Применяются в ответственных деталях общего назначения в машиностроении, работающих в условиях больших скоростей и нагрузок при температуре до 450-500 °С (шестерни, шпиндели, валы, фланцы, диски, штоки, покрышки, шпильки).

- Стали жаропрочные релаксационностойкие, хромоалюминиевые с молибденом марки 38Х2МЮА. Используются в азотируемых деталях, работающих при температуре до 450 °С (валики, пальцы, шестерни, втулки).

- Стали инструментальные, штамповые марки 6ХВ2С. Применяются в деталях, работающих с повышенными ударными нагрузками (плашках резьбонакатных, ножах для холодной резки металла, штампах сложной формы, обжимных матрицах и пуансонах).

- Стали инструментальные, штамповые марок 4Х5МФС, 4Х4ВМФС, 4Х5МФ1С, 5ХНВ, 5ХНМ. Используются при производстве: молотовых штампов пневматических и паровоздушных молотов с массой падающих частей свыше 3 тонн; мелких молотовых штампов; крупных (сечением более 200 мм) молотовых и прессовых вставках при горячем деформировании цветных сплавов и конструкционных сталей в условиях массового и крупносерийного производства; пресс-формах литья под давлением алюминиевых, магниевых, цинковых сплавов; блоков матриц для вставок горизонтально-ковочных машин.

Описание

Процесс производства поковок-дисков без отверстия включает в себя следующие операции: закатка цапфы, биллетировка и удаление донной части. После этих операций получается блок (цилиндр), на длине которого, через промежутки, равные заготовке, выполняются пережимы с расчетным углом конусности и расчетной глубиной. Далее блок кантуется на 180,° и повторно производятся пережимы на тех же расстояниях аналогичных размеров. После чего, блок снова кантуется, но теперь на 90° и выполняется протяжка плоскими бойками до заданной высоты пластины. В завершении производится разрубка по местам пережима, с последующей вырезкой дисков заданного диаметра.

При производстве поковок-дисков с отверстием дополнительно осуществляются кузнечные переделы: полученная заготовка устанавливается на плиту и в ней прошивается глухое отверстие на заданную глубину. Глубина отверстия регламентируется степенью деформации при последующей разгонке диска. Прошитая заготовка разгоняется бойками до получения диска и выполняется окончательная прошивка.Таким образом, получается поковка-диск с установленными размерами, согласно карты поковки.